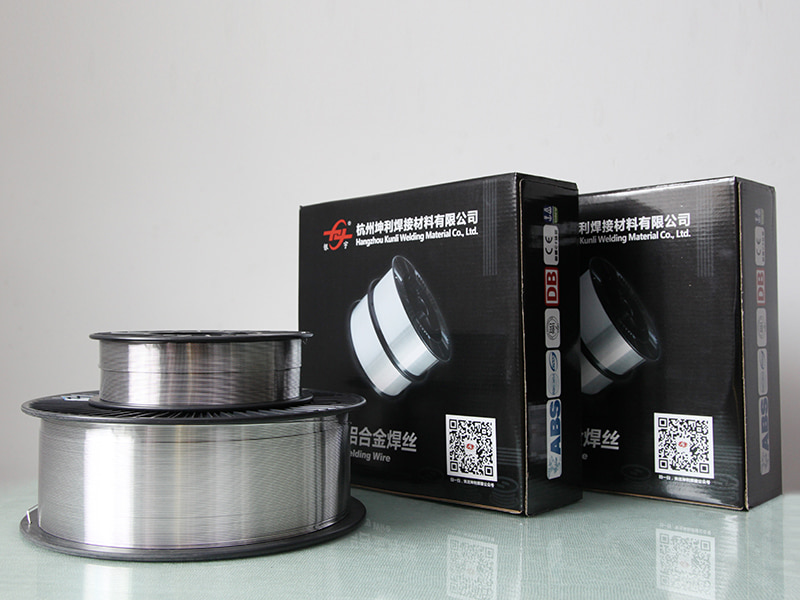

Aluminium lasdraad

ER5154 AL-MG-legeringsdraad

Grade 5154, AL-MG-legeringsdraad wordt gebruikt voor het vlechten in coaxkabel voor afscherming, met de goede prestaties.

Hoofdtoepassing: flexibele coaxkabel, een verscheidenheid aan audio- en videokabel, voertuigsignaalkabel, netwerkkabel, data -transmissiekabel enzovoort.

Product beschrijving

ER5154 AL-MG-legeringsdraad-Corrosiebestendige aluminium-magnesiumdraad voor industriële fabricage

Productfuncties

- Corrosieweerstand: Ontwikkeld met aluminium-magnesiumsamenstelling om oxidatie te weerstaan en de structurele integriteit in mariene en industriële omgevingen te behouden.

- Lasbaarheid: Geoptimaliseerd voor gaswolvende booglassen (GTAW) en gasmetaalboog lassen (GMAW) processen, waardoor stabiele laspools en minimale porositeit worden gewaarborgd.

- Mechanische sterkte: Handhaaft treksterkte en opbrengststerkte geschikt voor structurele toepassingen in lichtgewicht fabricage en plaatmetaalassemblage.

Productbeschrijving

De ER5154 AL-MG-legeringsdraad is ontworpen voor precisielassen van aluminium-magnesiumlegeringen die vaak worden gebruikt bij scheepsbouw, drukvaten en lichaamspanelen voor auto's. De chemische samenstelling ervan zorgt voor een evenwicht tussen corrosieweerstand en mechanische prestaties, ter ondersteuning van structurele betrouwbaarheid op lange termijn.

Volgens de ASTM B535 -normen ondergaat de draad strikte kwaliteitscontroleprocedures, waaronder verificatie van chemische samenstelling en dimensionale consistentiecontroles. De compatibiliteit met geautomatiseerde en handmatige lassystemen maakt integratie mogelijk in industriële fabricageworkflows met voorspelbare resultaten.

Technische specificaties

| Diameter | 0,8 mm / 1,0 mm / 1,2 mm |

| Chemische samenstelling (WT%) | Al Balance, Mg 4,5–5.5, Mn 0,5-1,0, Si ≤0,25, Fe ≤0,4 |

| Treksterkte | 260–310 MPA |

| Levert kracht op | 110–160 MPA |

| Verlenging | 12–20% |

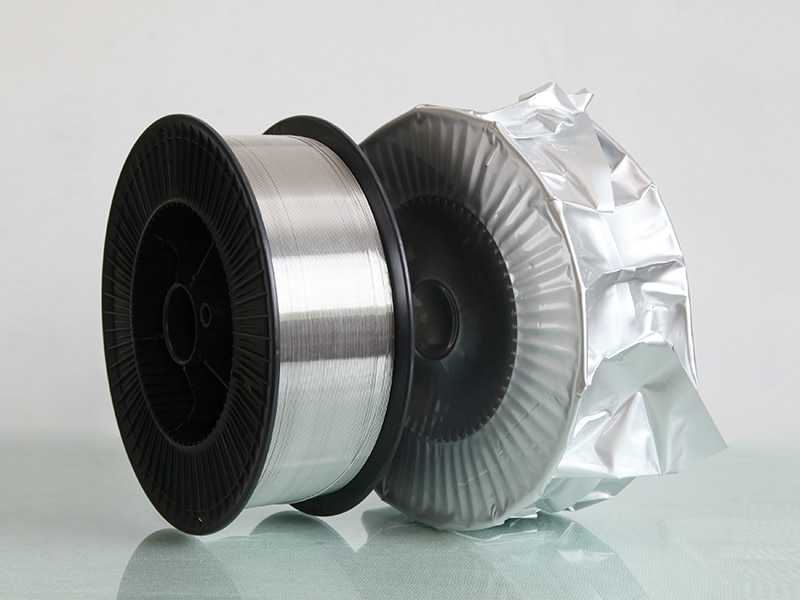

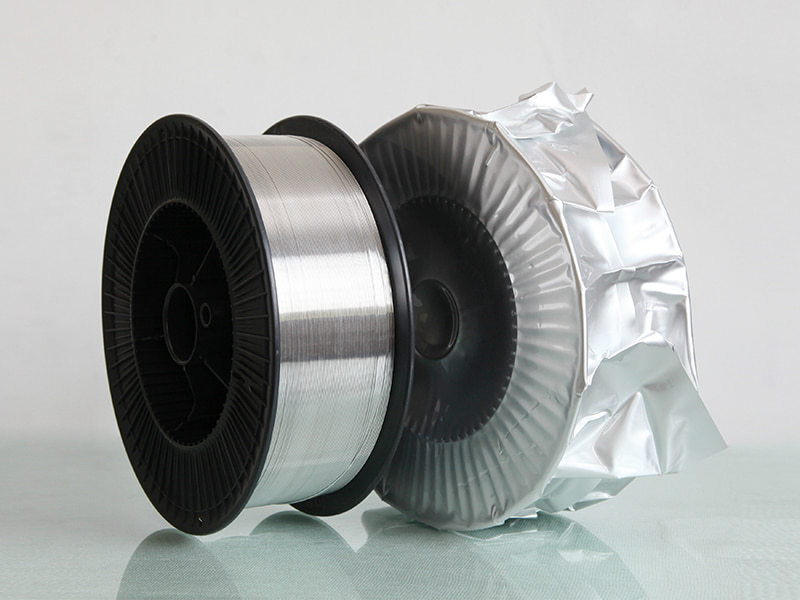

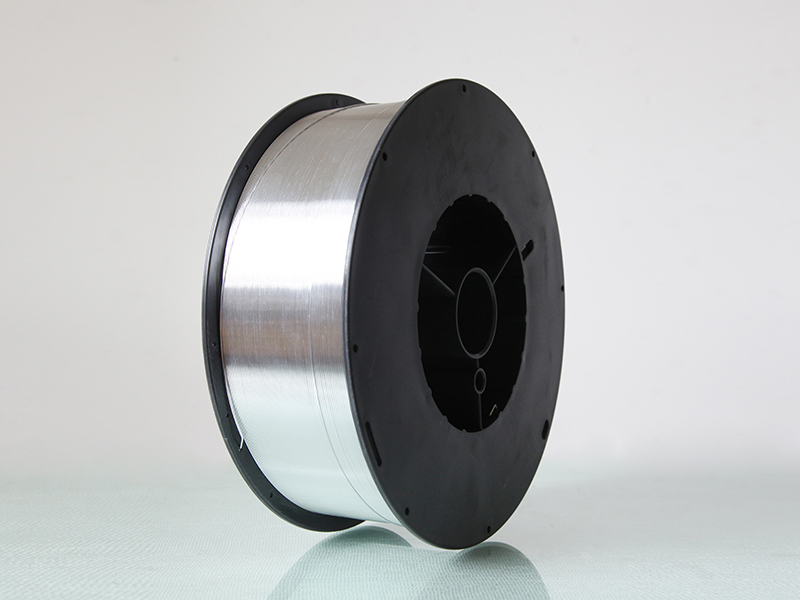

| Draadvorm | Spoel of spoel, standaardverpakking 15-25 kg |

Toepassingen

Dit product is geschikt voor de volgende industriële scenario's:

- Mariene en scheepsbouwstructuren die een hoge corrosieweerstand vereisen

- Drukvaten en opslagtanks vervaardigd uit aluminium-magnesiumlegeringen

- Automotive en ruimtevaartcomponenten die lichtgewicht maar duurzame lassen eisen

FAQ

Welke lasprocessen zijn compatibel met ER5154 AL-MG-legeringsdraad?

ER5154 -draad is compatibel met gaswolvende booglassen (GTAW/TIG) en gasmetaalbooglassen (GMAW/MIG). Het produceert stabiele lassen met minimale porositeit en is geschikt voor zowel handmatige als geautomatiseerde lasbewerkingen.

Hoe presteert ER5154 in mariene omgevingen?

De aluminium-magnesiumsamenstelling van de draad biedt verbeterde corrosieweerstand tegen blootstelling aan zoutwater. Het handhaaft de structurele integriteit en voorkomt put of intergranulaire corrosie in mariene toepassingen wanneer de juiste lasprocedures worden gevolgd.

Met welke normen en certificeringen voldoet ER5154 aan?

ER5154 wordt vervaardigd in overeenstemming met ASTM B535 en voldoet aan chemische samenstelling en mechanische eigendomsvereisten voor lassenverbruiksgoederen aluminium-magnesium. Batchtests zorgen voor naleving van de industriële normen voor treksterkte, opbrengststerkte en verlenging.

ER5154 AL-MG-legeringsdraad

Komend uit China,

Marketing aan de wereld.

-

30+

GEBRUIKT IN DE TECHNOLOGISCHE SECTOR VAN DE ZWARE INDUSTRIE

-

35

JAAR ONDERZOEK EN ONTWIKKELING ERVARING

-

200+

COÖPERATIEVE GROOTSCHALIGE R&D INSTELLINGEN

-

20+

WERELDHANDELSLANDEN EN REGIO'S

Afkomstig uit China,

Marketing aan de wereld.

Meer dan 90% van onze buitendienstmedewerkers hebben een professionele en technische achtergrond en hebben vele jaren ervaring in de verwerking en montage van apparatuur. Juist dankzij dit verenigde, toegewijde, baanbrekende, bekwame en ervaren team kunnen de technologie en producten van het bedrijf voortdurend worden bijgewerkt en verbeterd.

Stuur ons een bericht

gerelateerde producten

-

Bekijk meer

Bekijk meer

5154 lasdraad van aluminiumlegering

-

Bekijk meer

Bekijk meer

ER4043 siliciumaluminium lasdraad

-

Bekijk meer

Bekijk meer

ER4047 aluminium MIG -lasdraad

-

Bekijk meer

Bekijk meer

ER5154 AL-MG-legeringsdraad

-

Bekijk meer

Bekijk meer

ER5087 magnesiumaluminium lasdraad

-

Bekijk meer

Bekijk meer

Aluminium lasdraad ER5183

-

Bekijk meer

Bekijk meer

ER5356 aluminium lasdraad

-

Bekijk meer

Bekijk meer

ER5554 aluminium lasdraad

-

Bekijk meer

Bekijk meer

ER5556 aluminium lasdraad

-

Bekijk meer

Bekijk meer

ER1100 aluminium lasdraad

-

Bekijk meer

Bekijk meer

ER5754 aluminium lasdraad

-

Bekijk meer

Bekijk meer

ER2319 aluminium lasdraad

::: Laatste nieuws :::

-

Het kiezen van de rechter aluminium lasdraad: verschillende ...

Sep 11, 2025

Inzicht in aluminium lasdraad Wat is aluminium lasdraad? Aluminium lasdraad is een verbruikbaar materiaal dat wordt g...

-

ER4043 Siliconenaluminium lasdraad uitgebreide gids en toepa...

Sep 06, 2025

Invoering In modern industrieel lassen, ER4043 siliciumaluminium lasdraad is een veel gebruikt vulmateriaal gewo...

-

Uitgebreide gids voor ER5356 Aluminium lasdraad: selectie, t...

Sep 06, 2025

1. Inleiding In de moderne industriële productie wordt aluminium veel gebruikt vanwege de lichtgewicht, hoge sterkte en corros...

-

Uitgebreide gids voor aluminium lasdraad

Sep 06, 2025

1. Inleiding Aluminium lasdraad is een onmisbaar vulmateriaal in modern lassen, voornamelijk gebruikt voor het la...

-

Aluminium lasdraadselectie en lasgeleider: van mig tot dunne...

Sep 05, 2025

Invoering Aluminium lassen , als een belangrijke technologie in de moderne productie, wordt veel gebruikt in ruimtevaart...

-

Aluminium mig -draadfabrikanten: wat bieden ze en hoe hebben...

Sep 03, 2025

In de veeleisende wereld van metaalfabricage hangt het bereiken van consistente aluminiumlassen met hoge integriteit af van facto...

Uitbreiding branche-informatie

Meer informatie over ER5154 AL-MG-legeringsdraad

Toepassing van ER5154 Aluminium-Magnesium Alloy Lassendraad in de optimalisatie van het scheepsbouw en lasproces

1. Kernbehoeften van scheepsbouw voor ER5154 lasdraad

Materiaal matching:

ER5154 (AL-MG3.1-3,9%) is compatibel met de samenstelling van Marine 5083/5086 Aluminium legering oudermaterialen om elektrochemische corrosie te voorkomen.

Prestatievoordelen:

Hoge weerstand tegen zeewatercorrosie (MG-element vormt een dichte oxidefilm), lage dichtheid (lichtgewicht), goede taaiheid op lage temperatuur (van toepassing op polaire schepen).

2. Typische toepassingsscenario's en cases

Lassen van de rompstructuur: mig lassen van dekken, schotten, zijplaten en andere delen.

Speciale onderdelen: lage-temperatuuromgeving lassen van vloeibaar aardgas (LNG) scheepsopslagtanks.

Onderhoudsveld: reparatie van lassen van corrosiegebieden van magnesium en aluminium delen van de romp.

3. Analyse van lasprocesmoeilijkheden

Oxidefilmprobleem:

De Al₂o₃-film (smeltpunt 2050 ℃) op het oppervlak van aluminium-magnesiumlegering leidt tot de neiging van ontplooiing en hoge zuivere argonbescherming (≥99,99%) is vereist.

Hot Crack -gevoeligheid:

Hoog magnesiumgehalte is vatbaar voor stollingsscheuren en warmte-invoer moet worden geregeld (aanbeveling: 80-120A, 20-25V).

Porositeit defect:

Plotselinge verandering in waterstofoplosbaarheid veroorzaakt poriën en strikte reiniging is vereist vóór het lassen (acetonafbreiding roestvrijstalen staaldraadborstelbehandeling).

4. Belangrijkste maatregelen voor procesoptimalisatie

Parameteroptimalisatie:

Puls MIG-lassen: frequentie 50-150Hz, basisstroom 60A, piekstroom 180A, verminder warmte-input.

Multi-pass lasontwerp: de temperatuur van de tussenlagen wordt geregeld onder 100 ℃ (om neerslag van Mg₂si-gesneden fase te voorkomen).

Apparatuur en verbruiksgoederen aanpassing:

Gebruik een push-pull draadvoeder (zoals Fronius push-pull pistool), de binnendiameter van het geleidende mondstuk ≥ 1,5 keer de diameter van de lasdraad.

Beschermingsgasverhouding: AR 30% Hij verbetert de stabiliteit van de boog (geschikt voor dikke plaatlassen).

Kwaliteitscontrole:

Niet-destructieve testen: röntgenfoutdetectie (porositeit ≤ 3%), penetratietests (oppervlaktescheuren).

5. Vergelijking van werkelijke applicatie -effecten

Casusgegevens: nadat een scheepswerf het geoptimaliseerde proces heeft aangenomen:

De lasefficiëntie steeg met 25% (single-pass lassnelheid bereikte 50 cm/min);

Las treksterkte ≥ 290 mpa (meer dan 90% van het moedermateriaal bereikt);

Zoutspray-test gedurende 500 uur zonder putjes (in lijn met DNV-GL-normen).