Wanneer moet u lasdraad van aluminiumlegering verkiezen boven andere?

Bij het vervaardigen van constructies die zowel sterkte als een laag gewicht vereisen, moeten professionals vaak verschillende vulmaterialen evalueren, en het samenwerken met gerenommeerde leveranciers van lasdraad van aluminiumlegeringen wordt essentieel voor het verkrijgen van kwaliteitsmaterialen die aan specifieke projectvereisten voldoen. De beslissing om op aluminium gebaseerde vulmetalen te gebruiken in plaats van staal, roestvrij staal of andere lastoevoegmaterialen hangt af van meerdere factoren, waaronder het basismateriaal dat wordt samengevoegd, omgevingsomstandigheden, structurele eisen en prestatieverwachtingen op de lange termijn. Door deze variabelen te begrijpen, kunnen lassers, ingenieurs en fabrikanten weloverwogen keuzes maken die resulteren in duurzame, betrouwbare verbindingen voor uiteenlopende toepassingen.

Wat is lasdraad van aluminiumlegering?

Lasdraad van aluminiumlegering is de vulstaaf of doorlopende draad die smelt om extra metaal te leveren bij het verbinden van aluminium onderdelen. Tijdens het lassen versmelt het volledig met het basismateriaal en vormt het een solide, permanente verbinding terwijl het gesmolten bad afkoelt en uithardt.

Basiscompositie en structuur

De draad bestaat in essentie uit aluminium met doelbewuste toevoegingen van andere elementen die de sterkte, het vloeigedrag, de corrosieprestaties en de scheurweerstand aanpassen. Fabrikanten produceren het in veel verschillende diameters, geschikt voor precisiewerk op dunne platen en voor zware bouwprojecten.

Veel voorkomende legeringselementen zijn onder meer:

- Silicium – verbetert aanzienlijk hoe gemakkelijk het lasmetaal vloeit en verlaagt aanzienlijk het risico op scheurvorming door stolling

- Magnesium – verhoogt de sterkte van het lasmetaal en biedt effectieve corrosieweerstand in veeleisende serviceomgevingen.

- Mangaan – draagt bij aan extra sterkte terwijl de afzetting redelijk taai blijft

- Koper – verhoogt de hardheid en trekeigenschappen, hoewel het onder bepaalde omstandigheden de corrosieweerstand kan verminderen

- Zink – selectief toegevoegd om gerichte sterkteniveaus in specifieke legeringsfamilies te bereiken

Hoe het werkt

De laswarmtebron – meestal een elektrische boog – smelt de punt van de draad op hetzelfde moment als de randen van de aluminium componenten. Het vloeibare vulmiddel stroomt in de verbinding, mengt zich met het gesmolten basismetaal en stolt bij afkoeling om een sterke, continue metallurgische verbinding te creëren.

Draadlevering gebeurt op twee manieren:

- Continue automatische toevoer door de lastoorts in aluminium MIG-draad

- Handaanvoer door de lasser in korte lengtes tijdens aluminium TIG-draad

Veel voorkomende typen en classificaties

Aluminium lasdraden worden aangeduid met gestandaardiseerde legeringsnummers die hun chemische samenstelling en aanbevolen toepassingen aangeven:

Populaire typen zijn onder meer:

- 4043 – een siliciumhoudende legering wordt vaak gebruikt voor algemeen lassen, reparatiewerkzaamheden en automobieltoepassingen.

- 5356 – Met magnesium gelegeerde draad, die veel wordt gebruikt voor maritieme constructies, architectonische toepassingen en overal waar een hogere lassterkte belangrijk is

- 5183 – een hogere magnesiumkwaliteit, die doorgaans wordt overwogen voor toepassingen waarbij een hogere verbindingssterkte nodig is.

- 4047 – hoog-silicium vulmiddel, vooral geschikt voor het lassen van dunne materialen of als hardsoldeerlegering

Belangrijkste kenmerken

Aluminium lasdraad onderscheidt zich van vulstoffen die voor andere metalen worden gebruikt vanwege deze belangrijke kenmerken:

- Extreem laag gewicht – ongeveer een derde zo zwaar als staaldraad van gelijke diameter

- Relatief zacht en flexibel – heeft speciale aandrijfrollen, geleidevoeringen en contactpunten nodig om betrouwbaar te kunnen voeden zonder knikken of platdrukken

- Snelle oxidevorming – ontwikkelt onmiddellijk een harde aluminiumoxidefilm in de lucht die vóór het lassen grondig moet worden gereinigd

- Uitstekende thermische geleidbaarheid – de warmte beweegt snel weg van het lasgebied, waardoor vaak meer warmte-inbreng of een aangepaste lassnelheid nodig is

- Volledig niet-magnetisch – nuttig in apparatuur of omgevingen waar magnetische velden problemen kunnen veroorzaken

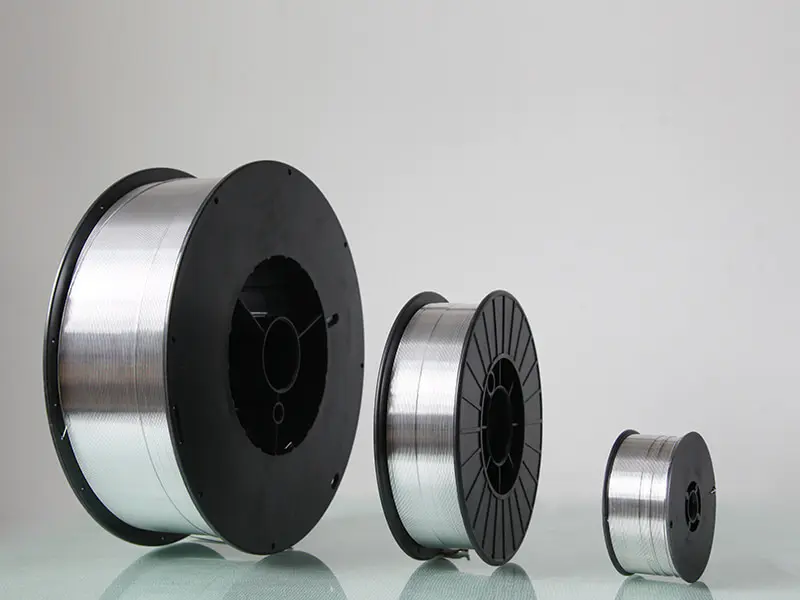

Fysieke vorm

De draad wordt geleverd in vormen die passen bij de beoogde lasmethode:

- Spoelen in verschillende maten en gewichten – een standaard verpakkingsformaat voor MIG-lassen en continue draadaanvoertoepassingen.

- Grote spoelen – doorgaans gebruikt in geautomatiseerde of hoogproductieve lasopstellingen

- Recht gesneden lengtes (staven) – standaard voor handmatig TIG-lassen

Het oppervlak is over het algemeen schoon en ongecoat, maar sommige draden zijn voorzien van een zeer licht, door de fabrikant aangebracht smeermiddel of een beschermende laag om de voeding te verbeteren en de oxidatie van het oppervlak tijdens opslag te vertragen.

Doel en functie

Lasdraad van aluminiumlegering vervult verschillende vitale functies in het lasproces:

- Vult voegopeningen en compenseert een slechte pasvorm tussen onderdelen

- Voegt extra metaal toe om de laszone op te bouwen en te versterken

- Garandeert metallurgische compatibiliteit tussen het vulmiddel en de basislegering

- Maakt nauwkeurige controle van de mechanische eigenschappen van de las mogelijk door zorgvuldige selectie van de legering

- Heeft rechtstreeks invloed op de corrosieweerstand van de voltooide lasverbinding

Opslagvereisten

Aluminiumdraad is zeer gevoelig voor oppervlakteoxidatie en vochtopname, waardoor een goede opslag essentieel is:

- Laat de draad tot gebruik altijd in de originele, verzegelde verpakking zitten

- Opslaan in een droge ruimte met gecontroleerde, lage luchtvochtigheid

- Volledig uit de buurt houden van oliën, vet, stof en andere verontreinigingen

Bewaar lasdraad in gebieden met stabiele temperaturen en vermijd locaties met aanzienlijke temperatuurschommelingen. Een juiste opslag helpt de draadintegriteit te behouden en ondersteunt consistente lasresultaten met een lagere kans op porositeit, insluitingen of andere onvolkomenheden.

Toepassingen

Lasdraad van aluminiumlegeringen dient als belangrijk vulmateriaal in vrijwel elke industrie waarbij aluminium onderdelen en constructies permanent worden verbonden. Gemeenschappelijke toepassingsgebieden voor deze aluminium lasdraad zijn onder meer sectoren zoals de productie van onderdelen voor de lucht- en ruimtevaart, de automobielproductie, de marine- en scheepsbouw, spoorwegfabricage, architecturale metaalbewerking en algemene metaalproductiefaciliteiten. In principe dient deze lasdraad als een belangrijk verbruiksartikel dat het mogelijk maakt om goede verbindingen in aluminium te creëren. Hierdoor kunnen fabrikanten de inherente voordelen van het basismateriaal behouden, waaronder het lage gewicht, de natuurlijke corrosieweerstand en de effectieve geleidbaarheid.

Wanneer wordt aluminium het materiaal bij uitstek?

Vereisten voor lichtgewicht constructie

Wanneer het centrale ontwerpdoel het zo laag mogelijk houden van het gewicht is, blijkt aluminium vaak het ideale materiaal voor lasconstructies. Vergeleken met staal zorgt de dramatisch lagere dichtheid ervan voor aanzienlijke brandstofbesparingen, een groter laadvermogen en lagere totale transport- of operationele kosten.

Toepassingen die regelmatig profiteren van de lichtgewicht eigenschappen van aluminium zijn onder meer:

- Primaire structurele elementen in vliegtuigen en ruimtevaartvoertuigen

- Chassisframes, carrosserieconstructies en panelen in personenauto's, vrachtwagens en bedrijfsvoertuigen

- Draagbare kranen, takels en andere mobiele hefwerktuigen

- Recreatieve voertuigen, campers, aanhangwagens en lichtgewicht campers

- Steunframes en assemblages voor mobiele industriële machines

Omgevingen die bescherming tegen corrosie vereisen

Aluminium ontwikkelt spontaan een duurzame, zelfherstellende oxidecoating die uitstekende bescherming biedt tegen corrosie in de aanwezigheid van water, zoutnevel, chemicaliën of langdurige blootstelling aan de atmosfeer. Dit natuurlijke verdedigingsmechanisme maakt aluminium gelaste constructies zeer betrouwbaar in agressieve omgevingen of buitenomgevingen.

Typische toepassingen waarbij gebruik wordt gemaakt van de corrosieweerstand van aluminium zijn onder meer:

- Rompen, bovenbouw en dek van schepen, boten en zeevaartuigen

- Offshoreplatforms en bijbehorende maritieme ondersteuningsinstallaties

- Opslagtanks en procesvaten voor chemicaliën, water of industriële vloeistoffen

- Aan weersinvloeden blootgestelde architecturale kenmerken zoals bekleding, raamkozijnen en dakbedekking

- Verwerkingsapparatuur, leidingen en containers die worden gebruikt in de voedingsmiddelen-, zuivel- en drankenindustrie

Projecten die elektrische of thermische geleidbaarheid vereisen

De effectieve elektrische en thermische geleidbaarheid van aluminium maakt het geschikt voor gelaste componenten waarbij betrouwbare stroomoverdracht of warmteafvoer belangrijk is.

Veel voorkomende toepassingen in deze categorie zijn onder meer:

- Zwaar uitgevoerde stroomrails en elektrische geleiderverbindingen

- Componenten in stroomdistributiesystemen en schakelapparatuur

- Gefabriceerde warmtewisselaars, radiatoren en condensors

- Koeldoorgangen, kanalen en thermische controlesamenstellen

- Beschermende behuizingen en behuizingen voor elektronica en elektrische systemen

Hoe vergelijken verschillende aluminiumlegeringen?

| Legeringstype | Primair legeringselement | Typische toepassingen | Sterkte kenmerken | Corrosiebestendigheid |

|---|---|---|---|---|

| 4043 | Silicium | Algemene fabricage, automobiel | Matig | Goed |

| 5356 | Magnesium | Marine, structureel | Hoog | Zeer goed |

| 5183 | Magnesium | Zware fabricage | Hooger | Zeer goed |

| 4047 | Silicium | Solderen, dunne materialen | Lager | Goed |

| 5554 | Magnesium | Maritieme behoeften met hoge sterkte | Hoog | Uitzonderlijk |

De juiste lasdraadkeuze hangt af van een volledig inzicht in de taakvereisten. Het type basismetaallegering vormt de belangrijkste referentie, maar de verwachte gebruiksomstandigheden, de noodzakelijke verbindingssterkte, de geplande warmtebehandeling na het lassen en eventuele aanvullende prestatiebehoeften dragen allemaal bij aan de uiteindelijke beslissing.

Matching van vulmetalen met basismaterialen

De betrouwbaarheid van verbindingen op lange termijn hangt af van de sterke metallurgische compatibiliteit tussen de lasdraad en het basismetaal. Een ongeschikte combinatie kan bijdragen aan problemen zoals warmscheuren, verminderde sterkte of voortijdig falen van de verbinding tijdens gebruik.

Analyse van basismetalen

Het selectieproces begint altijd met een nauwkeurige identificatie van de basismetaallegering, meestal aangegeven door de serieaanduiding.

Bij lastoepassingen zijn de meest gebruikte series aluminiumlegeringen:

- 1xxx-serie – commercieel zuiver aluminium

- 3xxx-serie – aluminium versterkt door mangaan

- 5xxx-serie – aluminium versterkt door magnesium

- 6xxx-serie – aluminium versterkt door magnesium and silicon

Elke serie heeft beproefde aanbevelingen voor vulmetaal die een goede metallurgische compatibiliteit garanderen. De veelgebruikte 6061-legering wordt doorgaans gelast met 4043- of 5356-lasdraad, waarbij de keuze afhangt van de vraag of sterkte of scheurweerstand prioriteit heeft.

Overwegingen over sterkte

Voor lasverbindingen die een aanzienlijke trek- en vloeigrens vereisen, wordt vaak de voorkeur gegeven aan magnesiumhoudende lasdraden zoals 5356 of 5183 boven alternatieven op siliciumbasis. Deze vulmiddelen produceren merkbaar sterkere lasafzettingen, hoewel het uiteindelijke lasuiterlijk enigszins kan variëren na anodiseren of andere afwerkingsbehandelingen.

Scheurgevoeligheid

Een aantal aluminiumlegeringen vertonen een verhoogd risico op heetscheuren tijdens het stollen van de las. Met silicium gelegeerde toevoegdraden (zoals 4043 of 4047) helpen dit risico onder controle te houden door de vloeibaarheid van het lasbad te verbeteren en het bereik van de stollingstemperatuur te vergroten. Voor basismetalen waarvan bekend is dat ze gevoelig zijn voor scheuren, is het selecteren van de juiste vulstofsamenstelling een cruciale stap in de richting van het produceren van schone, defectvrije lassen.

Waarom aluminium boven staal of roestvrij staal overwegen?

Ontwerpers, ingenieurs en fabrikanten kiezen vaak aluminium in plaats van staal of roestvrij staal voor lastoepassingen vanwege verschillende relevante overwegingen.

Gewichtskritische toepassingen

Aluminium heeft ongeveer een derde van de dichtheid van staal, wat betekent dat een onderdeel van dezelfde grootte en structurele capaciteit veel minder weegt. Dit gewichtsvoordeel verhoogt direct de laadlimieten bij transport, verbetert de brandstofefficiëntie in voertuigen en vliegtuigen, en vereenvoudigt het hanteren, heffen en installeren tijdens productie en veldmontage. In elk project waar betekenisvolle besparingen of prestatieverbeteringen voortkomen uit een lager gewicht, is aluminium lasdraad de duidelijke keuze voor het verbinden van de onderdelen.

Onderhoud en levensduur

Constructies die op de juiste manier zijn vervaardigd met gelast aluminium hebben doorgaans veel minder voortdurende zorg nodig dan vergelijkbare staalconstructies, vooral in corrosieve omgevingen. Aluminium roest niet, dus er is geen noodzaak voor herhaaldelijk schilderen, bijwerken van coatings of behandelingen voor het verwijderen van corrosie gedurende de hele levensduur van het geheel. Hoewel de kosten voor het uitgangsmateriaal hoger kunnen zijn, maken de dramatische vermindering van het onderhoud en de langere effectieve levensduur aluminium vaak tot de goedkopere optie over de volledige levensduur.

Esthetische en architectonische waarde

Aluminium heeft van nature een helder, aantrekkelijk metalen oppervlak dat verder kan worden verfijnd door middel van anodiseren, borstelen of andere afwerkingen om een breed scala aan moderne looks te bereiken. Het strakke uiterlijk, de weerstand tegen dof worden van het oppervlak en het vermogen om na verloop van tijd een aantrekkelijke afwerking te behouden, maken het tot een favoriet materiaal voor architecten en ontwerpers die werken aan zichtbare elementen zoals de buitenkant van gebouwen, decoratieve elementen, zichtbare omlijstingen en decoratieve panelen.

Technische uitdagingen bij het lassen van aluminium aanpakken

Aluminiumlassen omvat het beheren van verschillende onderscheidende materiaaleigenschappen om consistent hoogwaardige, foutvrije verbindingen te produceren.

Beheer van oxidelagen

Aluminium ontwikkelt snel een harde, dunne oxidefilm bij contact met lucht, en deze oxidelaag smelt bij een temperatuur ver boven het aluminiumbasismetaal. Als het niet wordt verwijderd, blokkeert het een goede fusie. Een grondige reiniging vlak voor het lassen is daarom essentieel.

Betrouwbare reinigingstechnieken zijn onder meer:

- Schrobben met roestvrijstalen draadborstels die uitsluitend voor aluminiumwerk worden gebruikt

- Afvegen met geschikte oplosmiddelen om eventuele vet-, olie- of oppervlakteresten te verwijderen

- Chemisch etsen voor precisie- of zeer betrouwbare toepassingen

- Schurende mechanische voorbereiding indien nodig

Vereisten voor warmtebeheersing

Omdat aluminium de warmte extreem goed geleidt, verdwijnt de thermische energie snel uit de laszone. Dit vereist dat lassers een merkbaar hogere warmte-inbreng gebruiken dan bij staal om voldoende penetratie en versmelting te verkrijgen, terwijl ze tegelijkertijd doorbranden, kromtrekken of oververhitting van dunnere secties voorkomen. Het bereiken van de juiste balans vereist ervaren techniek en zorgvuldig gekozen lasparameters.

Preventie van porositeit

Bijna alle porositeit in aluminiumlassen komt voort uit het feit dat waterstof wordt geabsorbeerd in het gesmolten bad, waardoor gasbellen worden gevormd die de verbinding verzwakken en het uiterlijk ervan aantasten. Vocht op het materiaal, oppervlakteoliën, vervuilde lasdraad of vochtig beschermgas zijn de gebruikelijke boosdoeners. Om de porositeit te minimaliseren, moeten lassers deze praktijken strikt in acht nemen:

- Bewaar lasdraad in afgesloten, droge containers tot vlak voor gebruik

- Reinig onedele metalen oppervlakken grondig en volledig

- Zorg voor zeer zuiver, vochtvrij beschermgas

- Vermijd waar mogelijk lassen in vochtige omstandigheden

- Houd toortsen, voeringen, contacttips en de omliggende werkruimte vlekkeloos schoon

Welke industrieën zijn sterk afhankelijk van aluminiumlassen?

Lucht- en ruimtevaartproductie

De ruimtevaart is afhankelijk van de uitzonderlijke sterkte-gewichtsverhouding van aluminium om de prestaties te verbeteren en de bedrijfskosten te verlagen. Gelast aluminium wordt veelvuldig gebruikt voor romphuiden, vleugelconstructies, motorsteunen en interne frames. De industrie hanteert strenge kwaliteitscontroles, materiaalcertificering en procedurekwalificatie, waardoor de exacte keuze van de toevoegdraad en de lastechniek van cruciaal belang zijn.

Marine- en scheepsbouw

De uitstekende weerstand van aluminium tegen zoutwatercorrosie maakt het tot een basismateriaal voor de constructie van gelaste boten en schepen. Van kleine pleziervaartuigen tot hogesnelheidsveerboten, werkboten en grotere commerciële schepen: aluminium biedt duurzaamheid op de lange termijn met zeer weinig onderhoud. Maritieme technische specificaties vereisen doorgaans het gebruik van magnesiumhoudende vulmetalen om zowel sterkte als effectieve corrosieprestaties te bieden in veeleisende maritieme omstandigheden.

Automobielproductie

Hedendaagse voertuigontwerpen zijn steeds vaker voorzien van aluminium om het gewicht te verminderen en het brandstofverbruik te verbeteren, terwijl de botsbestendigheid behouden blijft. Gelaste aluminium componenten omvatten motorsteunen, subframes van de ophanging, carrosseriepanelen en structurele verstevigingen. Assemblagelijnen met grote volumes vereisen toevoegdraad die betrouwbaar en consistent wordt aangevoerd om de kwaliteit en productie-efficiëntie te ondersteunen.

Spoorweg- en transitsystemen

Aluminium wordt veel gebruikt bij de vervaardiging van passagierstreinstellen, metrovoertuigen, lightrailwagens en bepaald vrachtmaterieel, waar het gedurende tientallen jaren van dienst zorgt voor een aanzienlijke gewichtsvermindering en een sterke weerstand tegen corrosie. Deze toepassingen vereisen zeer sterke, vermoeidheidsbestendige lassen die bestand zijn tegen voortdurende trillingen, cyclische belasting en blootstelling aan veranderende weersomstandigheden.

Architectuur en constructie

Gelast aluminium komt overal in de moderne constructie voor in gevels van gebouwen, vliesgevels, raam- en deurkozijnen, luifels, structurele steunen en decoratieve elementen. De aantrekkelijke afwerking, de bewezen duurzaamheid op lange termijn en de minimale onderhoudsbehoeften maken het zeer aantrekkelijk voor projecten variërend van kleine residentiële gebouwen tot grote commerciële, institutionele en openbare structuren.

Compatibiliteit van lasproces begrijpen

Verschillende lasprocessen zijn zeer geschikt voor aluminium vulmetalen, en elk brengt specifieke sterke punten met zich mee waardoor het de voorkeur verdient voor bepaalde klussen, diktes of kwaliteitseisen.

Gasmetaalbooglassen

Bij deze methode, vaak MIG-lassen genoemd, wordt de toevoegdraad continu door de toorts gevoerd, terwijl beschermgas het lasbad omringt om lucht buiten te sluiten. De belangrijkste voordelen zijn:

- Zeer hoge neersmeltsnelheden waardoor het efficiënt is voor groter of dikker werk

- Mogelijkheid om effectief met een breed scala aan materiaaldiktes om te gaan

- Redelijk eenvoudig te leren en te bedienen met een goede training

- Solide controle over de warmte-inbreng om vervorming te helpen beheersen

Aluminiumdraad is aanzienlijk zachter dan staal, dus speciale aanvoerapparatuur is noodzakelijk. Dit omvat aandrijfrollen met U- of V-groef met gladde oppervlakken, geschikte geleidingsvoeringen en vaak een push-pull-toortsopstelling of een spoelpistool dat rechtstreeks aan de toorts is bevestigd om te voorkomen dat de draad knikt, in de war raakt of wordt verpletterd terwijl deze voortbeweegt.

Gaswolfraambooglassen

Dit proces, gewoonlijk TIG-lassen genoemd, maakt gebruik van een niet-afsmeltende wolfraamelektrode om de boog tot stand te brengen, terwijl de lasser de vulstaaf met de hand in het zwembad voert. De sterkste punten zijn:

- Extreem nauwkeurige warmtebeheersing, wat vooral waardevol is voor dun of kwetsbaar aluminium

- Uitzonderlijk schone, gladde en visueel aantrekkelijke lasrupsen

- Bijna geen spatten en zeer weinig schoonmaakwerk na het lassen nodig

- Uitstekende keuze voor veeleisende, hoogwaardige of codekritische toepassingen

Aluminium TIG-draad is vaak langzamer dan MIG, maar biedt potentieel voor gedetailleerde lascontrole wanneer deze wordt uitgevoerd door een operator met de relevante vaardigheden, ter ondersteuning van toepassingen waarbij dergelijke precisie wordt gewaardeerd.

Hoe moet lasdraad worden opgeslagen en behandeld?

Een juiste opslag en zorgvuldige omgang zijn essentieel om aluminium lasdraad in goede staat te houden en verontreiniging te voorkomen die lasonvolkomenheden kan veroorzaken.

Opslagomgeving

Aluminiumdraad moet worden beschermd tegen:

- Vocht en hoge relatieve luchtvochtigheid

- Extreme hitte of kou

- Eventuele fysieke schade aan de spoel of de buitenverpakking

- Contact met vuil, olie, vet of andere vreemde stoffen

Houd de draad verzegeld in de originele verpakking van de fabrikant totdat deze nodig is voor gebruik. Winkels op vochtige locaties vertrouwen vaak op opslagruimten met airconditioning, afgesloten kasten of containers met ingebouwde droogmiddelen om vocht uit de buurt van de draad te houden.

Behandelingspraktijken

Wanneer u zich voorbereidt op het gebruik van de draad:

- Onderzoek de verpakking zorgvuldig op scheuren, deuken of beschadigingen voordat u de verzegeling verbreekt

- Controleer het draadoppervlak visueel op tekenen van oxidatie, verkleuring of vervuiling

- Plaats de spoel op de juiste manier in de draadaanvoer en zorg ervoor dat deze vrij kan draaien

- Draag altijd schone handschoenen en zorg ervoor dat de blote huid nooit in contact komt met het draadoppervlak

- Gooi draad die zichtbare gebreken of defecten vertoont onmiddellijk weg

Voorbereidingsstappen

Voordat u een boog slaat:

- Verwijder de oxidelaag volledig van het basismetaal in het lasgebied

- Reinig de omliggende oppervlakken om eventuele verontreinigingen te verwijderen

- Controleer of het beschermgas zeer zuiver is en op de juiste stroomsnelheid is ingesteld

- Zorg ervoor dat de draaddiameter en het legeringstype precies geschikt zijn voor de taak

- Voer waar mogelijk oefenlassen uit op afvalmateriaal om alle instellingen te bevestigen

Voorkomen van veelvoorkomende fouten bij het lassen van aluminium

Onjuiste selectie van vulmiddel

Het gebruik van een vullegering die niet compatibel is met het basismetaal veroorzaakt vaak scheuren, verminderde verbindingssterkte of verminderde corrosieweerstand. Bepaal altijd eerst het type basismetaallegering. Als er geen certificering of markering beschikbaar is, kunnen chemische analyses of andere tests nodig zijn om het materiaal correct te identificeren.

Onvoldoende schoonmaak

Door te haasten of te bezuinigen op de voorbereiding van het oppervlak kunnen oxiden, oliën of vuil in het lasbad terechtkomen, wat resulteert in porositeit of gebrek aan smelting. Zelfs als de tijd kort is, dient u voldoende tijd uit te trekken voor een grondige reiniging; de korte voorbereidingstijd voorkomt veel langer nawerk en reparatietijd later.

Parameterfouten

Het toepassen van voor staal ontwikkelde lasparameters op aluminium levert vrijwel altijd onbevredigende lassen op. De hoge thermische geleidbaarheid en het lagere smeltpunt van aluminium vereisen aanzienlijk verschillende instellingen voor warmte-inbreng, voortbewegingssnelheid, draadaanvoersnelheid en spanning. Creëer en kwalificeer specifieke lasprocedures voor elke materiaaldikte, verbindingsontwerp en gebruikte positie.

Draadverontreiniging

Lasdraad die vocht of oppervlakteverontreinigingen heeft geabsorbeerd, kan waterstof en onzuiverheden in het lasbad introduceren, wat mogelijk kan resulteren in porositeit en verminderde integriteit van de verbindingen. Eenmaal besmet, wordt dergelijke draad doorgaans niet geschikt geacht voor herstel; vervanging is de aanbevolen handelwijze om defecte lasnaden te voorkomen.

Onvoldoende beschermgasdekking

Aluminium oxideert vrijwel onmiddellijk bij blootstelling aan lucht, dus een onvoldoende beschermgasstroom tijdens het lassen veroorzaakt oxide-insluitsels, porositeit en ruwe lasoppervlakken. Controleer altijd de juiste gasdekking en -stroom voordat u de boog start, en zorg voor volledige afscherming gedurende de gehele lasoperatie.

Opkomende ontwikkelingen in de aluminiumlastechnologie

Voortdurende verbeteringen in apparatuur, materialen en technieken blijven de prestaties, consistentie en efficiëntie van aluminiumlassen verbeteren.

Legering innovaties

Materiaalonderzoekers introduceren regelmatig nieuwe aluminiumlegeringen die verbeterde combinaties van sterkte, ductiliteit, vervormbaarheid en corrosieweerstand bieden. Deze legeringen vereisen doorgaans overeenkomstige vulmetalen, die zijn ontworpen om bij hun samenstelling te passen en de gewenste lasprestaties te ondersteunen.

Automatiseringsintegratie

Robotlassystemen worden nu op grote schaal toegepast voor de productie van aluminium, vooral in omgevingen met hoge productie. Wanneer het op de juiste manier is uitgerust met betrouwbare draadaanvoerunits en nauwkeurige controlesystemen, levert geautomatiseerd lassen een zeer herhaalbare, consistente kwaliteit op.

Procesbewaking

Moderne lasstroombronnen en -systemen bevatten real-time sensoren die continu kritische variabelen monitoren, zoals boogspanning, stroom, draadaanvoersnelheid en gasstroom. Continue monitoring identificeert procesvariaties die tot defecten kunnen leiden, wat bijdraagt aan een consistente kwaliteit en helpt bij het verminderen van afval.

Duurzame praktijken

De toenemende nadruk op verantwoordelijkheid voor het milieu stimuleert een grotere recycling van lasschroot, afvalvermindering en een efficiënter energieverbruik. De gunstige recycleerbaarheid van aluminium ondersteunt dergelijke duurzaamheidsdoelstellingen. Tegelijkertijd onderzoeken fabrikanten methoden om de ecologische voetafdruk die gepaard gaat met aluminiumlasprocessen te verkleinen.

Praktische aanbevelingen voor draadselectie

Het selecteren van een geschikte aluminium lasdraad impliceert een systematische beoordeling van de specifieke vereisten van het project om passende prestaties en betrouwbaarheid te bereiken. Belangrijke overwegingen zijn onder meer:

- Identificatie van basismetaal – het legeringstype nauwkeurig bepalen met behulp van onderdeelmarkeringen, walstestrapporten of indien nodig chemische analyse

- Serviceomgeving – potentiële blootstelling aan corrosieve stoffen, hoge of lage temperaturen, cyclische belasting en andere bedrijfsbelastingen beoordelen

- Sterkte vereisten – de essentiële mechanische eigenschappen definiëren, zoals treksterkte, vloeigrens en ductiliteit, die nodig zijn voor structurele veiligheid

- Gezamenlijk ontwerp – onderzoek de toegankelijkheid voor lassen, de pasvormkwaliteit en eventuele geometrische beperkingen die de keuze van de techniek of het vulmiddel beïnvloeden

- Behandeling na het lassen – houd rekening met geplande afwerkingswerkzaamheden zoals anodiseren, schilderen of warmtebehandeling die het uiterlijk of de eigenschappen van de las kunnen beïnvloeden

- Productievolume – weeg de kosten van verbruiksartikelen af tegen de behoefte aan hoge depositiesnelheden en productiviteit bij werk met kleine of grote volumes

- Vaardigheidsniveau van de lasser – selecteer een draad- en lasproces dat realistisch aansluit bij de ervaring en het opleidingsniveau van het lasteam

- Kwaliteitsnormen – verduidelijk de vereiste inspectiemethoden, acceptatiecriteria en eventuele toepasselijke codes of specificaties

Samenwerken met ervaren leveranciers kan deze beslissingen veel eenvoudiger maken. Leveranciers zoals Kunli bieden gespecialiseerde technische kennis en praktisch advies over het combineren van de juiste lastoevoegmaterialen met specifieke taken, waardoor fabrikanten betrouwbare resultaten kunnen behalen en vaak voorkomende problemen kunnen omzeilen.

Testen en kwalificatie

Bij toepassingen waarbij veiligheid of betrouwbaarheid van het grootste belang is, moet u altijd de lasprocedure op proefstukken kwalificeren voordat u overgaat tot volledige productie.

Kwalificatietests omvatten doorgaans:

- Gedetailleerd visueel onderzoek om eventuele onvolkomenheden in het oppervlak te detecteren

- Mechanisch testen om voldoende sterkte en ductiliteit te bevestigen

- Niet-destructief onderzoek, zoals radiografische of ultrasone inspectie, indien verplicht

- Evaluatie van de corrosieweerstand als de beoogde omgeving dit vereist

Leg alle succesvolle parameters en procedures nauwkeurig vast en dwing vervolgens de strikte naleving ervan af gedurende de hele productierun.

Overwegingen bij het trainen

Het lassen van aluminium vereist duidelijk andere vaardigheden en benaderingen dan het lassen van staal, dus een speciale training is een waardevolle investering. Effectieve training moet gericht zijn op:

- Veilige en correcte omgang en opslag van aluminium lasdraad

- Betrouwbare methoden voor oppervlaktevoorbereiding en oxideverwijdering

- Correcte configuratie, afstemming en onderhoud van lasapparatuur

- Techniekspecifieke praktijken voor zowel MIG- als TIG-processen op aluminium

- Effectieve kwaliteitscontrolemaatregelen en defectherkenning

Goed opgeleide lassers genereren veel minder defecten, voltooien hun werk efficiënter en passen zich gemakkelijker aan verschillende projecteisen en materiaalomstandigheden aan.

De keuze voor lasdraad van aluminiumlegeringen boven andere vulopties hangt uiteindelijk af van een grondige, projectspecifieke evaluatie. Aluminium biedt relevante voordelen in ontwerpen waarbij een laag gewicht belangrijk is, in corrosieve of veeleisende omgevingen, en in toepassingen die profiteren van de effectieve thermische en elektrische geleidbaarheid. Tegelijkertijd brengt het gebruik ervan unieke technische eisen met zich mee die geschikte apparatuur, goed opgeleid personeel en nauwgezette aandacht voor detail vereisen. Een goed begrip van legeringstypen, compatibiliteit tussen vulmiddel en basis en processpecificaties stelt fabrikanten in staat zelfverzekerde, effectieve keuzes te maken die sterke, duurzame verbindingen opleveren. Of het nu gaat om de productie van vliegtuigconstructies, zeeschepen, auto-onderdelen of architectonische kenmerken: de doordachte en systematische selectie van de lasdraad vormt de essentiële basis voor werk van constante hoge kwaliteit. Door het basismetaal, de verwachte gebruiksomstandigheden en de vereiste prestaties zorgvuldig af te wegen, kunnen fabrikanten de inherente voordelen van aluminium maximaliseren en tegelijkertijd de veelvoorkomende fouten die de verbindingskwaliteit ondermijnen effectief vermijden.

NEXT:Kunli: vergelijking van aluminiumdraden uit de 4xxx- en 5xxx-serie

gerelateerde producten

-

Bekijk meer

Bekijk meer

5154 lasdraad van aluminiumlegering

-

Bekijk meer

Bekijk meer

ER4043 siliciumaluminium lasdraad

-

Bekijk meer

Bekijk meer

ER4047 aluminium MIG -lasdraad

-

Bekijk meer

Bekijk meer

ER5154 AL-MG-legeringsdraad

-

Bekijk meer

Bekijk meer

ER5087 magnesiumaluminium lasdraad

-

Bekijk meer

Bekijk meer

Aluminium lasdraad ER5183

-

Bekijk meer

Bekijk meer

ER5356 aluminium lasdraad

-

Bekijk meer

Bekijk meer

ER5554 aluminium lasdraad

-

Bekijk meer

Bekijk meer

ER5556 aluminium lasdraad

-

Bekijk meer

Bekijk meer

ER1100 aluminium lasdraad

-

Bekijk meer

Bekijk meer

ER5754 aluminium lasdraad

-

Bekijk meer

Bekijk meer

ER2319 aluminium lasdraad