Aluminium lasdraad begrijpen: een uitgebreide gids

Aluminium, met zijn lichtgewicht en cofrosiebestendige eigenschappen, is een basisproduct in verschillende industrieën, van de automobiel- en maritieme sectof tot de lucht- en ruimtevaart. Het wijdverbreide gebruik ervan leidt uiteraard tot een grote vraag naar effectieve lasoplossingen. Het kiezen van de beste aluminium lasdraad voor MIG of TIG, of zelfs maar weten aluminium lasdraad fluxkernopties , is cruciaal voor het verkrijgen van sterke, betrouwbare lassen.

1. Inleiding tot Aluminium lasdraad

Aluminium lasdraden zijn gespecialiseerde verbruiksartikelen die zijn ontworpen voor het verbinden van aluminiumlegeringen. Hun toepassingen zijn ongelooflijk divers en spelen een cruciale rol in de productie en reparatie in tal van sectoren.

- Automobiel: Van chassiscomponenten tot ingewikkelde motoronderdelen en uitlaatsystemen: aluminium lasdraden zijn essentieel voor zowel productie als reparatie in de auto-industrie.

- Marien: Vanwege de uitstekende corrosieweerstand van aluminium wordt het veel gebruikt in de scheepsbouw en -reparatie. Het juiste selecteren aluminium lasdraad voor bootreparatie is van het grootste belang voor duurzaamheid in zware maritieme omgevingen.

- Lucht- en ruimtevaart: In de lucht- en ruimtevaart, waar lichtgewicht en zeer sterke materialen van cruciaal belang zijn, worden aluminium lasdraden gebruikt voor het vervaardigen van vliegtuigconstructies en -componenten.

- Constructie: Aluminium wordt steeds vaker gebruikt in architectonische ontwerpen en structurele elementen, waarvoor gespecialiseerde lastechnieken nodig zijn.

Het belang van het selecteren van de juiste aluminium lasdraad kan niet genoeg worden benadrukt. De verkeerde draad kan leiden tot zwakke lasnaden, scheuren, porositeit en uiteindelijk tot structureel falen. Een juiste selectie zorgt voor optimale mechanische eigenschappen, corrosieweerstand en esthetische aantrekkingskracht van de las.

2. Belangrijkste soorten aluminium lasdraad

Het begrijpen van de verschillende soorten aluminium lasdraden is van fundamenteel belang bij het kiezen van de juiste voor uw toepassing.

4043 Aluminium lasdraad

Dit is een van de meest voorkomende aluminiumvulmetalen. Het bevat 5% silicium, wat de vloeibaarheid aanzienlijk verbetert en de krimp bij stolling vermindert, waardoor het zeer goed bestand is tegen scheuren.

- Belangrijkste kenmerken: Uitstekende vloeibaarheid, goede scheurweerstand, geschikt voor toepassingen bij hoge temperaturen.

- Gemeenschappelijke toepassingen: Vaak gebruikt voor het lassen van legeringen uit de 6XXX-serie (bijv. 6061, 6063) en gietlegeringen.

5356 Aluminium lasdraad

De 5356-legering bevat 5% magnesium en biedt een hogere treksterkte dan 4043 en een uitstekende ductiliteit.

- Belangrijkste kenmerken: Hoge sterkte, goede ductiliteit, uitstekende corrosieweerstand (vooral in zoutwateromgevingen), geschikt voor structureel lassen.

- Gemeenschappelijke toepassingen: Op grote schaal gebruikt voor het lassen van legeringen uit de 5XXX-serie (bijv. 5052, 5083, 5456) en voor algemene fabricage waarbij een hogere sterkte vereist is.

Andere speciale gelegeerde lasdraden

Naast 4043 en 5356 dienen andere legeringen specifieke doeleinden:

- 4943: Biedt een goede balans tussen sterkte en scheurweerstand, vaak gebruikt als alternatief voor 4043 voor bepaalde toepassingen die een iets hogere sterkte vereisen.

- 5183: Vergelijkbaar met 5356 maar met een hoger magnesiumgehalte, waardoor een nog grotere sterkte en corrosieweerstand wordt geboden, met name geschikt voor maritieme en cryogene toepassingen.

Flux-gevulde aluminium draad

Hoewel dit minder gebruikelijk is dan massieve aluminiumdraden voor conventioneel MIG/TIG-lassen, aluminium lasdraad fluxkernopties bestaan.

- Beschikbaarheid: Er zijn aluminiumdraden met fluxkern beschikbaar, hoewel het gebruik ervan over het algemeen beperkt is in vergelijking met massieve draden.

- Voordelen: Ze kunnen bij sommige toepassingen de noodzaak van extern beschermgas elimineren, wat gemak biedt in specifieke veldomstandigheden. Ze kunnen ook zorgen voor een stabielere boog en een betere bevochtiging.

- Nadelen: Fluxresten moeten worden verwijderd en de gegenereerde dampen kunnen intenser zijn. Het lasuiterlijk is mogelijk niet zo schoon als bij massieve draden, en ze zijn doorgaans duurder. Ze worden over het algemeen niet beschouwd als de beste aluminium lasdraad voor MIG in termen van algehele kwaliteit en wijdverbreid gebruik.

3. Hoe u de juiste aluminium lasdraad kiest

Het selecteren van de juiste aluminium lasdraad is een cruciale stap voor een succesvolle en duurzame las. Er spelen verschillende factoren een rol.

Volgens het basismateriaal

De belangrijkste overweging is de samenstelling van de aluminiumlegering die u last. Verschillende aluminiumseries reageren verschillend met verschillende vulmetalen.

- Voor 6061 aluminiumlegering: Voor gewone legeringen zoals 6061, een warmtebehandelbare legering, is 4043 aluminium lasdraad over het algemeen de meest aanbevolen keuze. Het siliciumgehalte helpt scheuren te minimaliseren en de vloeibaarheid te verbeteren, wat gunstig is bij het lassen van dit type legering. Voor toepassingen die een hogere sterkte vereisen of waarbij een geanodiseerde kleurmatch na het lassen cruciaal is, kan 5356 worden overwogen, hoewel dit bij 6061 gevoeliger kan zijn voor scheuren als het niet zorgvuldig wordt beheerd.

- Voor legeringen uit de 5XXX-serie (bijv. 5052, 5083): Dit zijn niet-warmtebehandelbare legeringen die vanwege hun uitstekende corrosieweerstand vaak in maritieme toepassingen worden gebruikt. 5356 aluminium lasdraad heeft doorgaans de voorkeur voor deze legeringen, omdat deze overeenkomt met hun hogere sterkte en hun corrosieweerstand behoudt.

Raadpleeg altijd een selectietabel voor aluminium vulmetaal om compatibiliteit tussen uw basismateriaal en de gekozen draad te garanderen.

Lasmethode

Het lasproces dat u toepast, bepaalt mede de vorm van de aluminium lasdraad.

- MIG-lassen (gasmetaalbooglassen): Bij MIG-lassen wordt de draad continu door een laspistool gevoerd. Dit proces staat bekend om zijn snelheid en efficiëntie. Voor algemeen MIG-lassen van aluminium zijn ER4043 en ER5356 de meest voorkomende en veelzijdige keuzes. Veel professionals beschouwen 5356 als de beste aluminium lasdraad voor MIG wanneer sterkte en corrosiebestendigheid de belangrijkste aandachtspunten zijn, terwijl 4043 vaak de voorkeur geniet vanwege het gebruiksgemak en het esthetische hielprofiel.

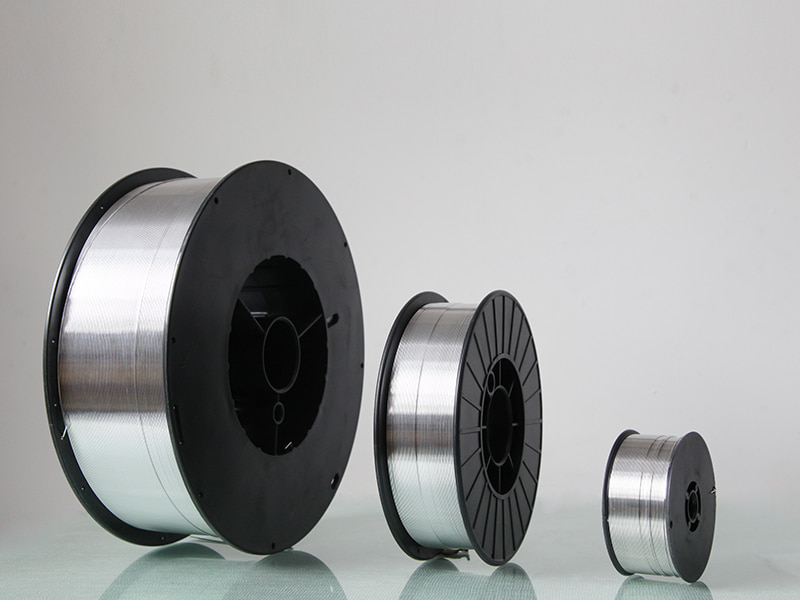

- Aluminium lasdraad Spool Gun Compatibility: Bij het MIG-lassen van aluminium, vooral bij dunnere diktes of gedurende langere perioden, wordt een spoelpistool ten zeerste aanbevolen. Aluminiumdraad is zacht en kan gemakkelijk in een vogelkooi terechtkomen of verstrikt raken in de lange voering van een conventioneel MIG-pistool. Een spoelpistool lost dit op door een kleine spoel draad direct op het pistool te plaatsen, waardoor de afstand die de draad moet afleggen aanzienlijk wordt verkleind en de voedingsproblemen worden geminimaliseerd. Zorg ervoor dat het spoelpistool dat u selecteert compatibel is met uw specifieke lasapparaat, aangezien verschillende fabrikanten unieke verbindingssystemen hebben.

- TIG-lassen (gaswolfraambooglassen): TIG-lassen biedt superieure controle en produceert hoogwaardige, esthetisch aantrekkelijke lassen. Voor aluminium lasdraad voor TIG-lassen Er worden vulstaven gebruikt, meestal in lengtes van 36 inch. Dezelfde legeringen die worden gebruikt bij MIG-lassen (4043, 5356, 4943, enz.) zijn verkrijgbaar als TIG-staven. De keuze tussen 4043 en 5356 voor TIG-lassen volgt soortgelijke principes als MIG: 4043 voor vloeibaarheid en scheurweerstand, 5356 voor hogere sterkte en maritieme omgevingen.

- Oxy-acetyleenlassen: Hoewel het tegenwoordig minder gebruikelijk is bij het lassen van structureel aluminium, kan autogeen-acetyleenlassen worden gebruikt voor dunne aluminiumplaten en reparatiewerkzaamheden. Voor dit proces zijn gespecialiseerde aluminium vulstaven verkrijgbaar, die vaak vloeimiddel bevatten om te helpen bij het reinigen van de aluminiumoxidelaag. Een nauwkeurige warmtebeheersing is echter moeilijk, waardoor het minder geschikt is voor kritische toepassingen.

Selectie van draaddiameter

De diameter van de lasdraad heeft invloed op de penetratie, de afzettingssnelheid en de mogelijkheid om verschillende materiaaldiktes te lassen.

- 0,8 mm (0,030 inch): Ideaal voor het lassen van dunnere aluminiummaterialen, doorgaans tot 3 mm (1/8 inch) dik. Het zorgt voor een fijnere boog en nauwkeurigere controle, waardoor het risico op doorbranden wordt verminderd.

- 1,0 mm (0,040 inch): Een veelzijdige diameter geschikt voor een breder scala aan materiaaldiktes, van dun tot medium. Het biedt een goede balans tussen penetratie en afzetting.

- 1,2 mm (0,047 inch/3/64 inch): Beste voor dikkere aluminium profielen, met hogere afzettingssnelheden en diepere penetratie. Dit wordt vaak gebruikt voor zware fabricage.

Raadpleeg altijd de aanbevolen instellingen en draadaanvoersnelheidsgrafieken van uw lasapparaat voor optimale prestaties bij verschillende draaddiameters en materiaaldiktes.

4. Vergelijking van 4043 versus 5356 aluminium lasdraad

Deze twee legeringen zijn de werkpaarden bij het lassen van aluminium. Het begrijpen van hun verschillen is de sleutel tot het maken van de juiste keuze.

Samenstellingsverschillen

- 4043 Aluminium lasdraad: Bevat ongeveer 5% silicium (Si). Het silicium werkt als deoxidatiemiddel en verbetert de vloeibaarheid van het lasbad aanzienlijk.

- 5356 Aluminium lasdraad: Bevat ongeveer 5% magnesium (Mg). Het magnesium draagt bij aan een hogere treksterkte en verbeterde ductiliteit.

Toepasselijke scenario's

- 5356 Meer geschikt voor maritieme omgevingen: Vanwege het magnesiumgehalte biedt 5356 superieure corrosieweerstand in zout water en andere corrosieve omgevingen. Dit maakt het de beste keuze voor aluminium lasdraad voor bootreparatie en andere maritieme toepassingen, evenals voor structurele componenten die worden blootgesteld aan zware omstandigheden. Het biedt ook een hogere sterkte voor structurele lassen.

- 4043 Geschikter voor toepassingen bij hoge temperaturen: Het silicium in 4043 helpt de krimp bij stolling en hete scheuren te verminderen, waardoor het vergevingsgezinder wordt en geschikt is voor toepassingen waarbij tijdens gebruik hoge temperaturen optreden. Het zorgt over het algemeen ook voor een gladdere, esthetisch aantrekkelijkere lasrups met minder vuil.

Problemen met kleuraanpassing na het lassen

- 4043: Wanneer geanodiseerd, krijgen lassen gemaakt met 4043-draad doorgaans een donkerder grijze kleur, wat mogelijk niet overeenkomt met het uiterlijk van het omringende basismateriaal. Dit is een cruciale overweging voor cosmetische toepassingen.

- 5356: Lassen gemaakt met 5356-draad hebben de neiging om na het anodiseren een veel helderdere, nauwere kleurovereenkomst met het basismateriaal te bieden, waardoor dit de voorkeur verdient voor zichtbare architecturale of decoratieve componenten waar esthetische consistentie belangrijk is.

5. Opslag en oxidatiepreventie van aluminium lasdraad

Omdat aluminium lasdraad zeer reactief is, is het gevoelig voor oxidatie. Een juiste opslag en hantering zijn van cruciaal belang om de laskwaliteit te garanderen.

Waarom aluminium lasdraad gevoelig is voor oxidatie

Aluminium vormt gemakkelijk een dunne, taaie en beschermende laag aluminiumoxide bij blootstelling aan lucht. Hoewel deze oxidelaag het basismateriaal corrosiebestendig maakt, is dit nadelig bij het lassen.

- Impact op lassen: Het smeltpunt van aluminiumoxide ( or ) is aanzienlijk hoger dan die van puur aluminium ( or ). Als deze oxidelaag niet op de juiste manier wordt beheerd of verwijderd, kan dit leiden tot slechte smelting, gebrek aan penetratie, porositeit en een algehele zwakke las.

- Oppervlakteverontreiniging: Naast de inherente oxidelaag kan aluminiumdraad vocht, vuil, olie en andere verontreinigingen uit de omgeving opnemen, wat allemaal de lasintegriteit in gevaar kan brengen.

Hoe correct op te slaan

Correcte opslagpraktijken verlengen de houdbaarheid van uw aluminium lasdraad en voorkomen vervuiling.

- Droge omgeving: Bewaar aluminium lasdraad altijd in een droge omgeving met een lage luchtvochtigheid. Vocht is een primaire katalysator voor oxidatie en kan ook waterstof in de las introduceren, wat tot porositeit leidt.

- Verzegelde verpakking: De meeste aluminium lasdraad wordt geleverd in een hermetisch afgesloten, vochtbestendige verpakking (bijvoorbeeld vacuümverzegelde foliezakken). Bewaar de draad in de originele, gesloten verpakking tot vlak voor gebruik. Als de hele spoel eenmaal is geopend, kunt u deze het beste opnieuw verzegelen in een luchtdichte verpakking of zak met indien mogelijk droogmiddelverpakkingen.

- Gecontroleerde temperatuur: Vermijd extreme temperatuurschommelingen, die kunnen leiden tot condensatie in de verpakking. Bewaren bij een stabiele kamertemperatuur.

- Netheid: Bewaar spoelen in schone kasten of op planken, uit de buurt van stof, olie en andere verontreinigingen in de winkel.

Hoe lasdraad voor gebruik te reinigen

Zelfs bij zorgvuldige opslag kan zich een lichte oxidelaag of lichte oppervlakteverontreiniging vormen, vooral op spoelen die al enige tijd aan lucht zijn blootgesteld.

- Vegen: Voor licht geoxideerde of stoffige draad kunt u een schone, pluisvrije doek gebruiken die is bevochtigd met een vluchtig oplosmiddel zoals aceton of gedenatureerde alcohol om de eerste paar meter draad af te vegen voordat u deze in de machine voert. Zorg ervoor dat het oplosmiddel volledig verdampt is voordat u gaat lassen.

- Mechanische reiniging (zeldzaam): Voor meer significante oxidatie, of als u diepere vervuiling vermoedt, borstelt u de draad voorzichtig met een roestvrijstalen draadborstel (een borstel die uitsluitend voor aluminium bestemd is) misschien worden overwogen, maar dit wordt over het algemeen niet aanbevolen voor MIG-draad, omdat dit de draad kan vervormen en voedingsproblemen kan veroorzaken. Voor TIG-staven kan een zachte reiniging met een speciale roestvrijstalen borstel beter haalbaar zijn.

- Buitenste lagen weggooien: Als de buitenste lagen van een spoel zichtbaar zwaar geoxideerd of verkleurd zijn, is het vaak het beste om de eerste paar windingen af te spoelen en weg te gooien totdat schone, glanzende draad zichtbaar is.

Cruciale opmerking: Draag altijd schone handschoenen bij het hanteren van aluminium lasdraad om te voorkomen dat olie en vuil van uw handen op het draadoppervlak terechtkomen.

6. Veelvoorkomende problemen en oplossingen met aluminium lasdraad

Ondanks de voordelen kan het lassen van aluminium unieke uitdagingen met zich meebrengen. Bewustwording van veelvoorkomende problemen en hun oplossingen kan tijd besparen en de laskwaliteit verbeteren.

Problemen met de draadaanvoer (vaak voorkomend bij MIG-lassen)

Aluminiumdraad is aanzienlijk zachter en buigzamer dan staaldraad, waardoor het gevoelig is voor voedingsproblemen bij MIG-lassen. Dit is waarom Compatibiliteit met aluminium lasdraadspoelpistolen is zo belangrijk.

- Symptoom: Draadvogelnesten (draadwirwar rond de aandrijfrollen), onregelmatige draadaanvoer, draad die vastzit in de liner.

- Oorzaken:

- Onjuiste aandrijfrollen: Gebruik van standaard aandrijfrollen met V-groef voor staal. Voor aluminium zijn aandrijfrollen met U-groef of gekartelde V-groef nodig die de draad ondersteunen zonder deze te vervormen.

- Onjuiste aandrijfrolspanning: Te veel spanning kan de zachte draad vervormen; te weinig spanning leidt tot uitglijden.

- Lange of geknikte voering: Een lange, vuile of geknikte MIG-pistoolvoering veroorzaakt overmatige wrijving.

- Onjuiste tipgrootte: Een contacttip die te klein is voor de draaddiameter, of een versleten tip.

- Oplossingen:

- Gebruik aandrijfrollen met U-groef of gekartelde V-groef: Deze zijn speciaal ontworpen voor zachte draden zoals aluminium.

- Aandrijfrolspanning aanpassen: Begin met minimale spanning en verhoog geleidelijk totdat een consistente voeding wordt bereikt zonder de draad te vervormen.

- Gebruik een spoelpistool: Dit is de beste aluminium lasdraad voor MIG oplossing voor het minimaliseren van voedingsproblemen door de reisafstand van de draad aanzienlijk te verkorten.

- Houd de voering schoon en kort: Vervang de liners regelmatig en zorg ervoor dat ze niet geknikt zijn. Overweeg het gebruik van een teflon- of nylonvoering die is ontworpen voor aluminium.

- Goede contacttip: Gebruik contacttips die zijn ontworpen voor aluminiumdraad, zorg voor de juiste maat en vervang ze wanneer ze versleten zijn. De tipgrootte moet iets groter zijn dan de draaddiameter (gebruik bijvoorbeeld voor draad van 1,0 mm een tip van 1,0 mm of 1,1 mm).

Porositeitsproblemen

Porositeit verwijst naar kleine holtes of gaten in het lasmetaal, vaak veroorzaakt door opgesloten gassen. Dit is een veel voorkomend probleem bij aluminium vanwege de affiniteit voor waterstof.

- Symptoom: Kleine gaatjes of belletjes op het lasrupsoppervlak of in de lasdwarsdoorsnede.

- Oorzaken:

- Oppervlakteverontreiniging: Oliën, vet, vocht of sterke oxidatie op het basismateriaal of de lasdraad. Dit is de meest voorkomende oorzaak.

- Onvoldoende beschermgas: Onvoldoende doorstroming, vervuild gas, tocht die het gas wegblaast of een lekkende gasleiding.

- Overmatige reissnelheid: Er wordt niet genoeg tijd gegeven aan de gassen om uit de gesmolten plas te ontsnappen.

- Vochtige elektrode: Bij TIG-lassen vocht in de vulstaaf.

- Oplossingen:

- Grondige reiniging: Reinig het basismetaal en de toevoegdraad zorgvuldig vóór het lassen. Gebruik een speciale roestvrijstalen borstel en een vluchtig oplosmiddel (aceton, gedenatureerde alcohol).

- Het juiste beschermgas: Gebruik 100% argon voor MIG- en TIG-aluminiumlassen. Zorg voor voldoende gasdebiet (typisch 15-25 CFH voor MIG, afhankelijk van het verbindingstype en de omstandigheden; 15-20 CFH voor TIG). Bescherm het lasgebied tegen tocht.

- Optimaliseer lasparameters: Pas de rijsnelheid aan zodat de gesmolten plas goed kan ontgassen.

- Juiste draadopslag: Zoals besproken in Hoofdstuk 5: voorkom draadoxidatie en vochtopname.

Scheuren na het lassen

Scheuren kunnen direct na het lassen optreden (heetscheuren) of later als gevolg van restspanningen.

- Symptoom: Scheuren die verschijnen in de lasrups of in de door hitte beïnvloede zone (HAZ) grenzend aan de las.

- Oorzaken:

- Verkeerd vulmetaal: Het gebruik van een vulmetaal dat niet compatibel is met het basismateriaal, wat leidt tot een brosse las of hoge krimpspanningen bij stolling (bijvoorbeeld het lassen van 6061 met 5356 zonder de juiste voorverwarming of techniek).

- Hoge terughoudendheid: Lassen in sterk belaste verbindingen waarbij het materiaal tijdens het afkoelen niet vrij kan krimpen.

- Overmatige warmte-inbreng: Te veel hitte kan de korrelstructuur vergroten en het materiaal gevoeliger maken voor scheuren.

- Slecht gezamenlijk ontwerp: Ontwerpen die stressconcentraties creëren.

- Vuil basismetaal: Verontreinigingen kunnen fungeren als spanningsverhogers.

- Oplossingen:

- Selecteer compatibel vulmetaal: Gebruik een vulmetaal dat een goede scheurweerstand heeft voor uw specifieke basismetaalcombinatie (4043 is bijvoorbeeld over het algemeen beter scheurbestendig dan 5356 voor legeringen uit de 6xxx-serie).

- Voorverwarmen: Voor dikkere secties of zeer strakke verbindingen kan het voorverwarmen van het aluminium het temperatuurverschil verkleinen en de afkoelsnelheid vertragen, waardoor de stollingsspanningen worden geminimaliseerd.

- Juist gezamenlijk ontwerp: Gebruik verbindingsontwerpen die enige beweging mogelijk maken tijdens het afkoelen, of spanningsconcentraties minimaliseren.

- Optimaliseer parameters: Beheers de warmte-inbreng door de stroomsterkte, spanning en rijsnelheid aan te passen. Vermijd overmatig weven.

- Terugstappen/overslaan van lassen: Technieken om warmte en stress gelijkmatiger te verdelen.

7. Toepassingen van aluminium lasdraad

De veelzijdigheid van aluminium lasdraad maakt het onmisbaar in tal van industrieën, elk met unieke vereisten.

Autoreparatie (autocarrosserie, lassen van uitlaatpijpen)

- Carrosserie: Moderne voertuigen gebruiken steeds vaker aluminium voor carrosseriepanelen en structurele componenten om het gewicht te verminderen en de brandstofefficiëntie te verbeteren. Aluminium lasdraad (vaak 4043 voor gebruiksgemak en scheurbestendigheid, of 5356 voor sterkte) is essentieel voor het repareren van aanvaringsschade, het aanpakken van spanningsscheuren en het vervaardigen van op maat gemaakte onderdelen.

- Uitlaatpijpen: Hoewel veel uitlaatsystemen van roestvrij staal zijn, gebruiken sommige hoogwaardige of aftermarket-systemen aluminium om gewicht te besparen. Het lassen hiervan vereist precisie en vaak het gebruik van 4043-draad om de thermische spanningen aan te kunnen.

Scheeps- en bootproductie (vereisten voor corrosiebestendigheid)

- Mariene structuren: Aluminiumlegeringen worden veel gebruikt in scheepsrompen, bovenbouw en componenten vanwege hun uitstekende sterkte-gewichtsverhouding en uitstekende corrosieweerstand in zout water.

- Specifieke draadkeuze: Voor aluminium lasdraad voor bootreparatie en nieuwbouw hebben 5356 en 5183 de voorkeur. Hun hogere magnesiumgehalte biedt superieure weerstand tegen spanningscorrosie in maritieme omgevingen, wat van cruciaal belang is voor de duurzaamheid en veiligheid op zee op lange termijn. Lassen moeten robuust zijn en hun integriteit behouden tegen constante blootstelling aan zout, vocht en mechanische spanningen.

Lucht- en ruimtevaart (eisen met hoge sterkte)

- Vliegtuigstructuren: In de lucht- en ruimtevaartindustrie telt elke gram en is structurele integriteit niet onderhandelbaar. Aluminiumlegeringen worden op grote schaal gebruikt voor vliegtuigrompen, vleugels en interne componenten.

- Specifieke draadkeuze: Bij lassen in de lucht- en ruimtevaart zijn vaak gespecialiseerde aluminiumlegeringen nodig en zijn zeer sterke, vermoeidheidsbestendige lassen vereist. Hoewel 4043 en 5356 worden gebruikt, kunnen meer exotische legeringen zoals de 2XXX-serie (die erg lastig te lassen kunnen zijn) specifieke vulmetalen vereisen. De nadruk ligt op het realiseren van lassen met superieure mechanische eigenschappen, minimale vervorming en absolute vrijheid van defecten, vaak geverifieerd door rigoureuze niet-destructieve tests.

Door inzicht te krijgen in de soorten aluminium lasdraad die beschikbaar zijn, hoe u de juiste kiest op basis van de toepassing en het basismateriaal, de juiste opslagtechnieken en oplossingen voor veelvoorkomende lasproblemen, kunt u aluminium lassen van professionele kwaliteit realiseren voor elk project, van kritische lucht- en ruimtevaartcomponenten tot dagelijkse reparaties.

NEXT:Ontgrendel uw TIG-potentieel: het voordeel van Kunliwelding op het gebied van precisiedraad

gerelateerde producten

-

Bekijk meer

Bekijk meer

5154 lasdraad van aluminiumlegering

-

Bekijk meer

Bekijk meer

ER4043 siliciumaluminium lasdraad

-

Bekijk meer

Bekijk meer

ER4047 aluminium MIG -lasdraad

-

Bekijk meer

Bekijk meer

ER5154 AL-MG-legeringsdraad

-

Bekijk meer

Bekijk meer

ER5087 magnesiumaluminium lasdraad

-

Bekijk meer

Bekijk meer

Aluminium lasdraad ER5183

-

Bekijk meer

Bekijk meer

ER5356 aluminium lasdraad

-

Bekijk meer

Bekijk meer

ER5554 aluminium lasdraad

-

Bekijk meer

Bekijk meer

ER5556 aluminium lasdraad

-

Bekijk meer

Bekijk meer

ER1100 aluminium lasdraad

-

Bekijk meer

Bekijk meer

ER5754 aluminium lasdraad

-

Bekijk meer

Bekijk meer

ER2319 aluminium lasdraad